在化工生产领域,硝浆罐溶解槽搅拌器的正确使用对于确保生产安全、提高产品质量以及延长设备使用寿命至关重要。以下将详细阐述其在使用过程中需要重点关注的各个方面。

一、操作前的周全准备

(一)设备检查与维护

外观巡检

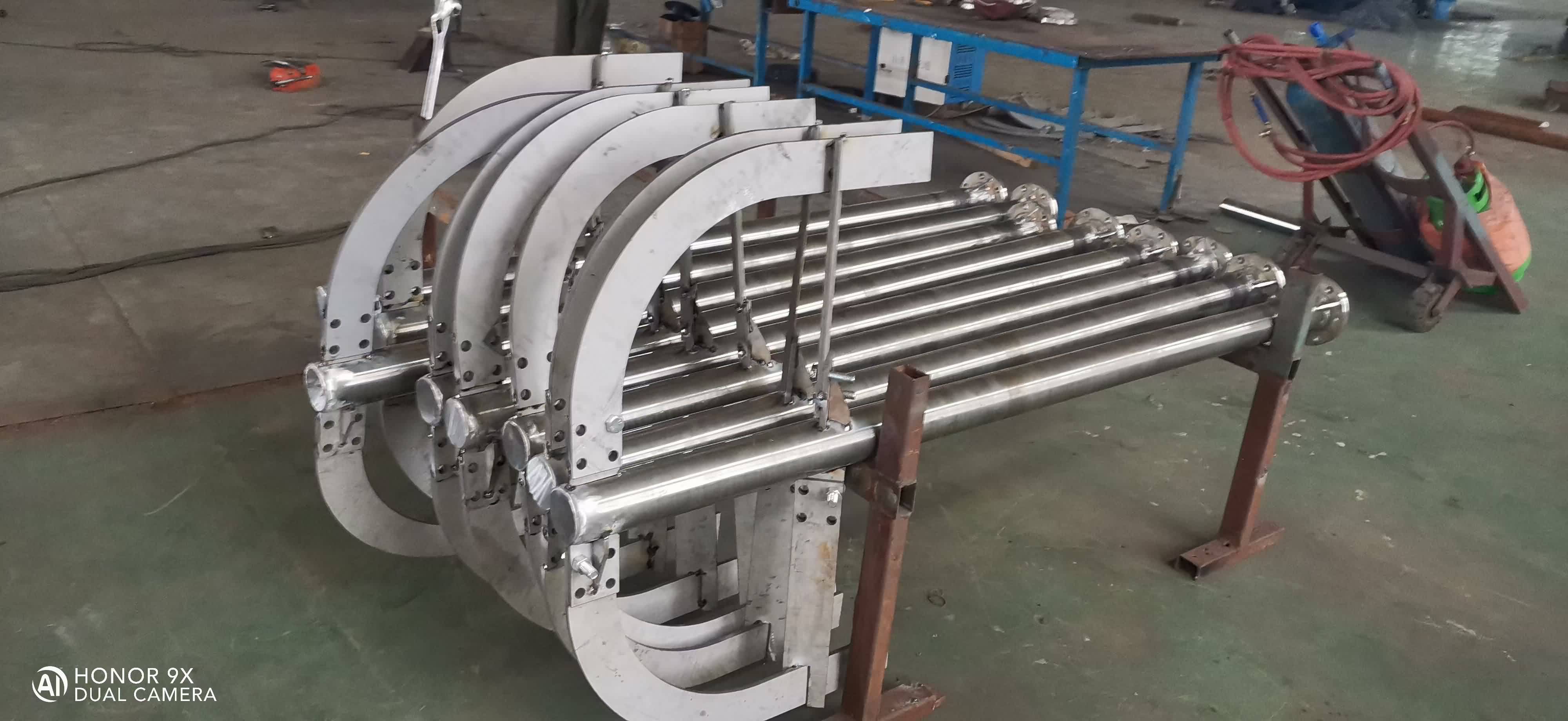

对搅拌器的整体外观进行细致检查,包括硝浆罐罐体、搅拌轴、搅拌桨叶以及连接部件等。查看罐体是否有变形、裂缝或腐蚀穿孔的迹象,若发现罐体完整性受损,应立即停止使用并评估修复或更换的必要性。检查搅拌轴的直线度,若搅拌轴出现弯曲,会导致搅拌过程中受力不均,加剧设备磨损,影响搅拌效果,此时需对搅拌轴进行校正或更换。同时,密切留意搅拌桨叶的状况,查看桨叶是否有磨损、变形或松动。磨损严重的桨叶会降低搅拌效率,影响物料混合效果;桨叶变形可能导致搅拌不均匀,产生局部死区;而松动的桨叶在高速旋转时可能脱落,引发严重的设备故障甚至安全事故。

传动系统核查

深入检查传动系统,重点关注电机、减速机、皮带(或链条)以及联轴器等部件。电机应运转平稳,无异常噪音和振动,同时检查电机的接线是否牢固,防止因接线松动导致接触不良,引发电机故障。减速机的润滑油位需保持在正常范围内,油质应清洁无乳化、无杂质,若润滑油不足或变质,会影响减速机的润滑效果,加速齿轮磨损,甚至导致减速机过热损坏。对于皮带(或链条)传动,要检查其张紧度是否合适,过松容易出现打滑现象,影响动力传递效率,过紧则会增加皮带(或链条)和轴承的负荷,缩短其使用寿命,还需查看皮带(或链条)是否有磨损、裂纹或断裂迹象,如有问题应及时更换。联轴器应连接牢固,无松动和偏移,确保电机与搅拌轴之间的动力传输平稳可靠。

密封系统检测

密封系统是防止硝浆泄漏的关键环节,需仔细检查机械密封或填料密封的密封性能。机械密封的密封面应平整光滑,无划痕、磨损或变形,密封件的弹性应良好,无老化、硬化现象。填料密封的填料应填充均匀、紧密,无松动、脱落,填料函的压盖螺栓应适当拧紧,以保证密封效果,但也不能过紧,以免影响搅拌轴的正常转动。同时,检查密封系统的冷却水管路(若有)是否畅通,确保密封在良好的冷却条件下工作,延长密封件的使用寿命。

(二)物料特性评估与准备

了解硝浆性质

在启动搅拌器之前,必须全面了解硝浆的特性,如粘度、腐蚀性、含固量、温度以及化学反应活性等。不同性质的硝浆对搅拌器的运行参数和材质要求各异。例如,高粘度硝浆需要更大的搅拌扭矩,可能需要调整搅拌器的转速和桨叶类型;腐蚀性强的硝浆则要求搅拌器的材质具备良好的耐腐蚀性能,否则设备会迅速腐蚀损坏。同时,对于具有化学反应活性的硝浆,要严格控制搅拌过程中的温度和反应条件,防止因搅拌不当引发剧烈化学反应,导致危险事故发生。

物料检查与预处理

仔细检查硝浆中是否存在杂质、异物或未溶解的固体颗粒。杂质可能会堵塞搅拌桨叶的流道,降低搅拌效率,甚至卡住桨叶,使电机过载;异物若进入传动系统,可能会损坏齿轮、轴承等部件。如果发现物料中杂质较多,应进行预处理,如过滤、筛分等,以去除杂质,确保搅拌过程顺利进行。此外,对于含有易挥发成分或有毒有害气体的硝浆,要确保操作环境通风良好,防止气体积聚引发中毒或爆炸等安全事故。

二、运行过程中的谨慎监控

(一)启动与运行参数控制

正确启动顺序

严格按照操作规程进行搅拌器的启动操作。首先,确保搅拌器各部件安装牢固,检查设备周围无障碍物,人员处于安全位置。然后,接通电源,启动电机前先点动电机,观察搅拌轴的转向是否正确,若转向错误,应立即停机调整电机接线相序。确认转向正确后,方可缓慢启动电机,使搅拌器逐渐加速至正常工作转速,避免因突然高速启动对设备造成冲击损坏。

运行参数监测与调整

在搅拌器运行过程中,要密切监测各项运行参数,如搅拌轴的转速、扭矩、电机的电流、电压以及硝浆的温度等。通过安装在设备上的传感器和仪表实时获取这些参数,并与设备的正常运行参数范围进行对比。如果发现转速不稳定、扭矩过大或过小、电流异常升高或电压波动等情况,应立即分析原因并采取相应措施。例如,转速不稳定可能是由于电机故障、皮带(或链条)打滑或搅拌轴不平衡等原因引起,需及时排查故障源并进行修复;扭矩过大可能是物料粘度增加、搅拌桨叶受阻或电机功率不足等,应根据具体情况调整物料性质、清理桨叶或更换合适功率的电机。同时,根据硝浆的工艺要求,合理控制硝浆的温度,通过调节加热或冷却系统,确保温度在规定范围内,避免因温度过高或过低影响硝浆的质量和反应进程。

(二)运行中的安全与稳定性保障

防止泄漏与溢出

持续关注搅拌器的密封情况,定期检查密封部位是否有硝浆泄漏迹象。若发现泄漏,应立即停止搅拌器运行,及时处理泄漏问题。泄漏的硝浆可能会腐蚀设备、污染环境,甚至引发安全事故。同时,要注意观察硝浆罐内的液位,防止硝浆溢出。在进料过程中,要控制好进料速度和进料量,避免因进料过快或过多导致液位过高而溢出。一旦发生溢出,应迅速采取措施清理溢出的硝浆,防止其扩散造成更大的危害。

振动与噪声监测

运行过程中,注意监测搅拌器的振动和噪声情况。正常情况下,搅拌器应运行平稳,振动和噪声较小。如果发现振动加剧或出现异常噪声,如尖锐的摩擦声、撞击声或嗡嗡声等,这可能是设备部件出现故障的信号。振动加剧可能是由于搅拌轴不平衡、桨叶损坏、轴承磨损或基础松动等原因引起;异常噪声可能来自于电机故障、传动部件磨损或异物进入设备内部等。应立即停机检查,找出原因并进行修复,确保设备安全稳定运行。

(三)定期巡检与记录

巡检制度执行

建立完善的定期巡检制度,安排专人在搅拌器运行期间定时对设备进行巡检。巡检内容包括设备外观、运行参数、密封情况、润滑状况、传动部件以及物料状态等。通过定期巡检,及时发现设备运行中的潜在问题,并在问题恶化之前采取措施加以解决。巡检人员应具备一定的专业知识和技能,能够准确判断设备的运行状态,及时发现异常情况并报告上级主管部门。

运行记录与数据分析

详细记录搅拌器的运行数据,包括启动时间、停止时间、运行时长、各项运行参数的变化情况以及巡检过程中发现的问题和处理措施等。这些运行记录是设备维护、故障诊断和性能评估的重要依据。定期对运行记录进行分析,总结设备的运行规律和常见问题,为优化设备操作、制定维护计划和改进设备性能提供数据支持。通过数据分析,可以提前预测设备可能出现的故障,采取预防性维护措施,降低设备故障率,提高生产效率。

三、停机后的妥善处理

(一)正确停机步骤

逐步减速与停止

当搅拌器需要停机时,应按照正确的停机步骤进行操作。首先,缓慢降低搅拌器的转速,避免因突然停止导致物料剧烈晃动或设备部件受到冲击。可以通过调节电机的转速控制器或变频器,逐渐降低电机的输出频率,使搅拌轴平稳减速。在转速降至较低水平后,方可切断电机电源,使搅拌器完全停止转动。

物料清理与设备排空

停机后,根据工艺要求和物料特性,及时对硝浆罐内的物料进行清理或排空。对于易凝固、结晶或腐蚀性强的硝浆,更应尽快处理,防止物料在罐内残留,腐蚀设备或影响下次启动。清理物料时,可采用合适的排放方式,如通过底部阀门排放或使用泵抽出,并注意防止物料泄漏和环境污染。同时,对设备内部进行冲洗,去除残留的物料和杂质,但要注意避免冲洗水进入电机、减速机等电气或传动部件,以免造成损坏。

(二)设备维护与保养安排

日常维护任务执行

停机后是进行设备日常维护的良好时机。检查搅拌桨叶的磨损情况,如有磨损严重或损坏的桨叶,应及时更换。对搅拌轴的密封部件进行清洁和检查,更换老化、损坏的密封件,确保密封性能良好。检查传动部件的润滑情况,补充或更换减速机、轴承等部位的润滑油或润滑脂,保证设备在下次启动时处于良好的润滑状态。同时,清理设备表面的灰尘、污垢和物料残留,保持设备外观整洁,有利于散热和防止腐蚀。

定期保养计划制定与实施

根据设备的使用频率、运行时间和工况条件,制定合理的定期保养计划。定期保养内容包括对设备进行全面的检查、调整、维修和更换易损件等。例如,定期检查电机的绝缘性能,防止电机因绝缘老化而发生短路故障;对减速机进行拆解检查,更换磨损的齿轮、轴承和油封等部件;检查皮带(或链条)的磨损情况,调整其张紧度或更换新的皮带(或链条);对设备的基础螺栓、连接螺栓等进行紧固,防止因螺栓松动导致设备振动加剧或部件位移。定期保养应由专业维修人员进行操作,并做好保养记录,确保设备始终处于良好的运行状态,延长设备使用寿命。

硝浆罐溶解槽搅拌器的使用需要严格遵循操作规程,注重操作前的准备、运行中的监控和停机后的处理,以确保设备安全、稳定、高效运行,为化工生产提供可靠的保障。同时,操作人员应不断提高自身的专业素质和安全意识,加强对设备的维护和管理,及时发现并解决问题,使搅拌器在化工生产中发挥最大的作用。