在缓冲剂的配置过程中,搅拌器起着至关重要的作用。正确选择适合的缓冲剂配置槽搅拌器,不仅能够提高生产效率,确保缓冲剂的质量稳定,还能降低设备运行成本和维护难度。以下是关于缓冲剂配置槽搅拌器正确选型的一些关键因素。

一、了解缓冲剂的特性

首先,需要深入了解待配置缓冲剂的特性。不同的缓冲剂在物理性质和化学性质上存在很大差异。

粘度

缓冲剂的粘度是选型的重要依据之一。对于低粘度的缓冲剂,如一些水性缓冲溶液,可选择桨式搅拌器或涡轮式搅拌器。桨式搅拌器结构简单,成本较低,能够提供适度的搅拌效果。涡轮式搅拌器则具有较高的剪切力,适用于需要快速混合的低粘度液体。

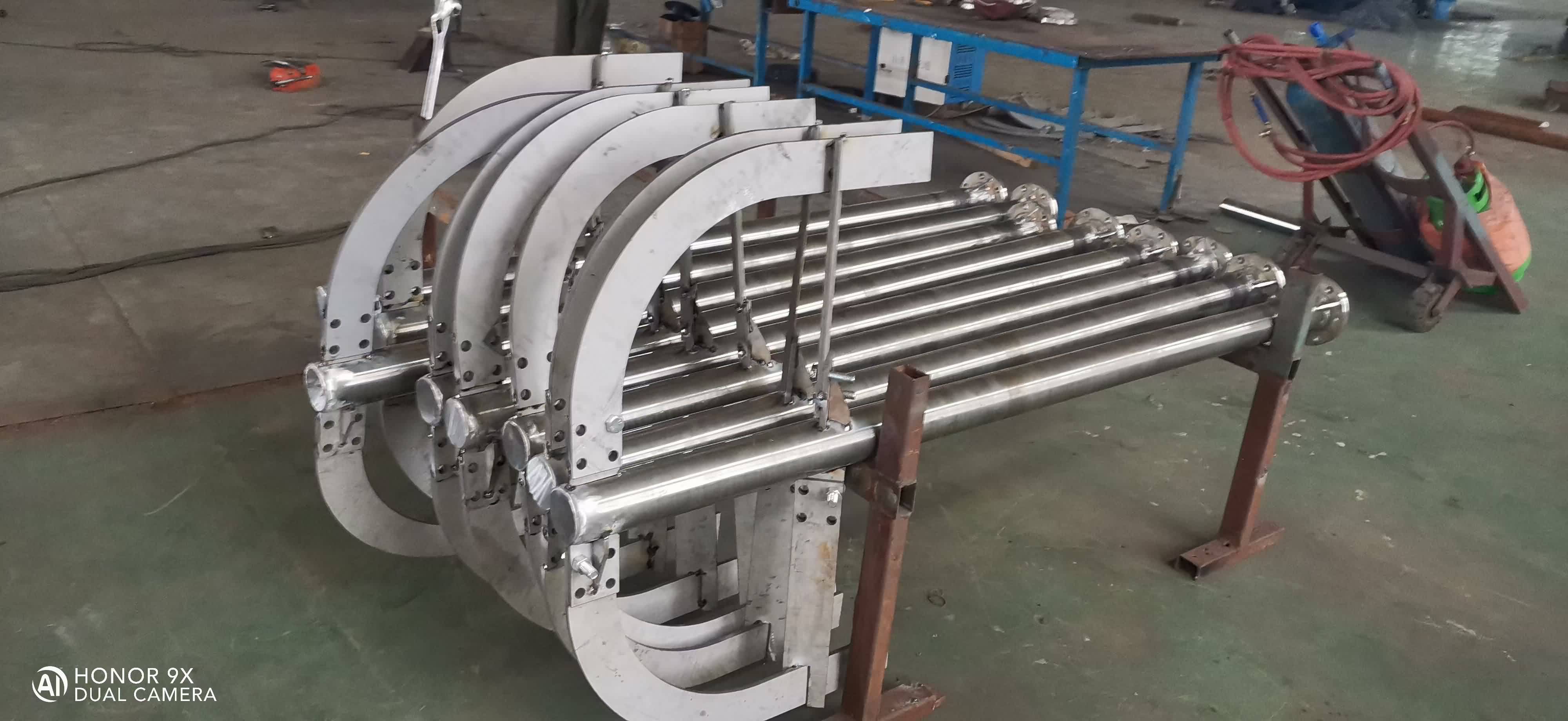

对于高粘度的缓冲剂,如含有高浓度聚合物的溶液,可能需要选用锚式搅拌器或螺带式搅拌器。锚式搅拌器能够贴近容器壁进行搅拌,有效防止高粘度物料在壁上堆积。螺带式搅拌器则通过其特殊的螺旋结构,能够在高粘度物料中产生较大的轴向流动,实现良好的混合效果。

腐蚀性

某些缓冲剂可能具有腐蚀性,这就要求搅拌器的材质具有良好的耐腐蚀性能。常见的耐腐蚀材料有不锈钢、搪玻璃、塑料等。例如,对于强酸性或强碱性的缓冲剂,可以选择耐酸碱腐蚀的不锈钢材质搅拌器;对于一些特殊的腐蚀性缓冲剂,可能需要使用搪玻璃搅拌器或特定的塑料搅拌器。

含固量

如果缓冲剂中含有固体颗粒,需要考虑搅拌器对固体颗粒的悬浮能力。例如,对于含有少量固体颗粒的缓冲剂,可以选择带有一定倾斜角度的桨式搅拌器,以促进固体颗粒的悬浮。而对于含固量较高的缓冲剂,可能需要选用推进式搅拌器或涡轮式搅拌器,它们能够产生较强的轴向流动和剪切力,有助于固体颗粒的分散和悬浮。

二、确定工艺要求

除了缓冲剂的特性,还需要明确缓冲剂配置的工艺要求。

搅拌目的

明确搅拌的主要目的是实现均匀混合、加速溶解还是促进化学反应等。不同的搅拌目的对搅拌器的性能要求不同。例如,如果主要目的是加速溶解,可选择具有较高剪切力的搅拌器,以加快固体溶质在溶剂中的溶解速度。如果是促进化学反应,可能需要考虑搅拌器对反应物的混合效果和传质性能。

搅拌容量和槽体尺寸

根据缓冲剂的配置量确定搅拌槽的尺寸,进而选择合适的搅拌器。搅拌器的尺寸和功率应与搅拌槽的容量相匹配。如果搅拌器过小,可能无法满足搅拌要求;如果搅拌器过大,不仅会增加设备成本,还可能导致能源浪费和操作不便。

同时,要考虑搅拌槽的形状和结构。对于不同形状的搅拌槽,如圆柱形、方形或锥形槽,需要选择适合的搅拌器类型和安装方式。

操作条件

考虑操作的温度、压力和环境条件。如果在高温或高压环境下进行缓冲剂配置,需要选择能够承受相应条件的搅拌器密封结构和材质。例如,对于高温操作,可以选择耐高温的机械密封或磁力密封;对于高压操作,需要选用具有足够强度的搅拌器结构和密封件。

三、考虑设备性能和可靠性

搅拌效率

搅拌效率是衡量搅拌器性能的重要指标之一。高效的搅拌器能够在较短的时间内实现均匀混合,提高生产效率。可以通过比较不同搅拌器的功率消耗、混合时间和混合均匀度等参数来评估搅拌效率。

可靠性和维护性

选择可靠性高、维护方便的搅拌器。可靠性高的搅拌器能够减少设备故障和停机时间,保证生产的连续性。在选型时,可以参考搅拌器的品牌声誉、用户评价和售后服务等因素。

同时,要考虑搅拌器的维护性。易于维护的搅拌器可以降低维护成本和工作量。例如,选择结构简单、易于拆卸和安装的搅拌器,便于进行日常维护和零件更换。

四、成本因素

设备成本

搅拌器的价格是选型时需要考虑的一个重要因素。不同类型、不同规格的搅拌器价格差异较大。在满足工艺要求的前提下,应选择性价比高的搅拌器。同时,要考虑设备的使用寿命和折旧成本,综合评估设备的长期投资效益。

运行成本

运行成本包括能源消耗、维护费用和易损件更换费用等。选择节能型搅拌器可以降低能源消耗,减少运行成本。此外,要考虑搅拌器的易损件寿命和价格,以及维护的难易程度,以便在设备的整个生命周期内控制运行成本。

正确选择缓冲剂配置槽搅拌器需要综合考虑缓冲剂的特性、工艺要求、设备性能和可靠性以及成本因素等多个方面。通过深入了解这些因素,并进行合理的分析和比较,才能选择到最适合的搅拌器,为缓冲剂的高效、稳定配置提供有力保障。