在化工行业中,搅拌器作为核心设备之一,其性能与效率直接关系到生产过程的稳定性、产品质量以及生产成本。因此,正确设计选型化工搅拌器设备对于化工企业而言至关重要。宇减将从需求分析、搅拌器类型选择、材质与防腐、驱动与控制系统、以及安全与环保等关键要素出发,探讨如何科学合理地完成化工搅拌器的设计选型工作。

一、需求分析:明确搅拌目的与工艺要求

设计选型的第一步是深入了解生产过程中的搅拌需求。这包括明确搅拌的目的(如混合、溶解、悬浮、反应等)、物料的性质(如粘度、密度、腐蚀性、固体含量等)、搅拌容器的形状与尺寸、以及所需的搅拌效果(如均匀度、搅拌时间等)。通过详细的需求分析,可以为后续的设计选型提供准确的方向和依据。

二、搅拌器类型选择:匹配工艺需求

根据需求分析的结果,选择合适的搅拌器类型是设计选型的关键。化工搅拌器种类繁多,包括桨式、涡轮式、锚式、螺带式、推进式等多种类型。每种类型都有其独特的搅拌特性和适用范围。例如,桨式搅拌器适用于低粘度液体的混合;涡轮式搅拌器则适用于中高粘度液体的分散和溶解;而锚式和螺带式搅拌器则更适用于高粘度物料或固液混合物的搅拌。因此,在选择搅拌器类型时,必须充分考虑物料的性质、搅拌容器的形状与尺寸以及搅拌效果的要求,确保所选搅拌器能够高效、稳定地完成搅拌任务。

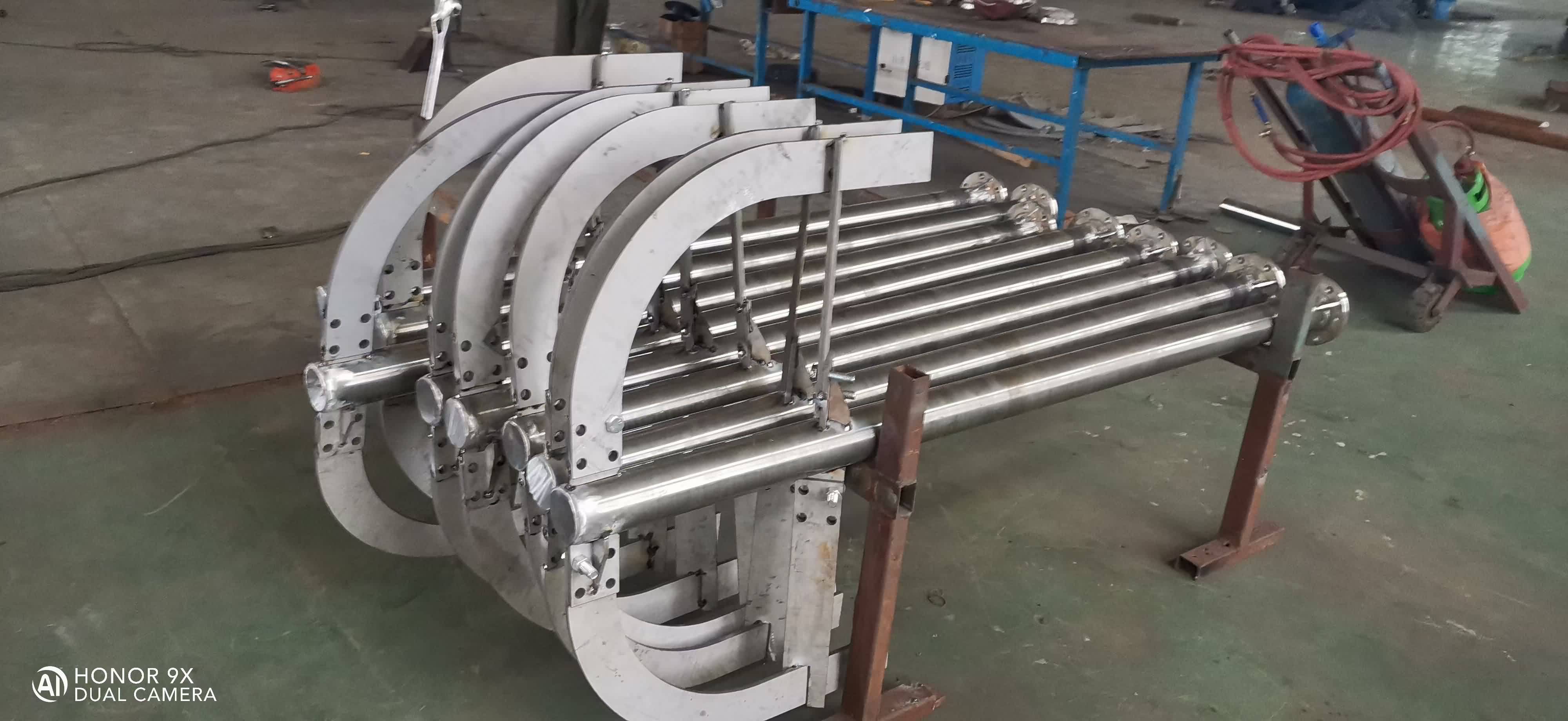

三、材质与防腐:确保设备耐用性

化工物料往往具有腐蚀性,因此搅拌器的材质选择至关重要。在材质选择上,应优先考虑耐腐蚀性能优异的材料,如不锈钢、合金钢、钛合金等。同时,还需要根据物料的腐蚀性质选择合适的防腐措施,如涂层保护、电化学保护等。此外,搅拌器的密封件和轴承等易损件也应选用高质量的耐腐蚀材料,以确保设备的长期稳定运行。

四、驱动与控制系统:提升自动化水平

随着化工行业的不断发展,对搅拌器的自动化水平要求也越来越高。在设计选型时,应充分考虑搅拌器的驱动方式和控制系统。驱动方式可以选择电机直驱、减速机驱动或液压驱动等,具体应根据搅拌器的负载特性、转速要求以及维护便捷性等因素进行选择。控制系统则应具备高精度、高稳定性和易操作性等特点,能够实现对搅拌器转速、搅拌时间等参数的精确控制,并具备故障报警和自我保护功能。

五、安全与环保:确保生产安全与环境友好

在设计选型过程中,安全和环保是不容忽视的重要方面。搅拌器应设计有完善的安全保护装置,如防护罩、安全限位开关等,以防止操作人员受伤或设备损坏。同时,搅拌器的运行应尽量减少对环境的污染和噪声影响,如采用低噪音电机、设置废气处理装置等。此外,在设备维护和废弃处理方面也应遵循环保原则,确保生产活动的可持续性。

化工搅拌器设备的正确设计选型是确保生产顺利进行和产品质量稳定的关键。通过深入分析搅拌需求、合理选择搅拌器类型、注重材质与防腐、提升驱动与控制系统的自动化水平以及确保安全与环保等方面的工作,可以为企业量身打造高效、稳定、可靠的搅拌器设备,为化工行业的持续发展贡献力量。