石灰浆液是脱硫工艺中常用的反应介质,其粘度的特性直接关系到搅拌装置的工作效率及搅拌效果。粘度是指石灰浆液在受到剪切力作用时抵抗流动的性质,它是评价石灰浆液流动性和搅拌难易程度的重要参数。

石灰浆液的粘度受多种因素影响,主要包括石灰粉的粒度、浓度、温度以及水的质量等。粒度越细,石灰与水反应形成的颗粒越小,浆液的粘度通常会越高。浓度方面,石灰浆液浓度越高,单位体积内固体颗粒数量越多,颗粒间的相互作用增强,导致粘度增加。温度对石灰浆液的粘度也有显著影响,温度升高时,分子的热运动加剧,浆液粘度降低。此外,水质中的杂质、硬度等也会影响石灰浆液的粘度。

石灰浆液的粘度对搅拌效果有着直接的影响。粘度较高的石灰浆液在搅拌过程中,需要更大的搅拌功率来克服浆液内部的摩擦力和阻力,使浆液充分流动和混合。如果搅拌功率不足,可能导致搅拌不均匀,石灰浆液与烟气的接触面积减小,从而影响脱硫效果。

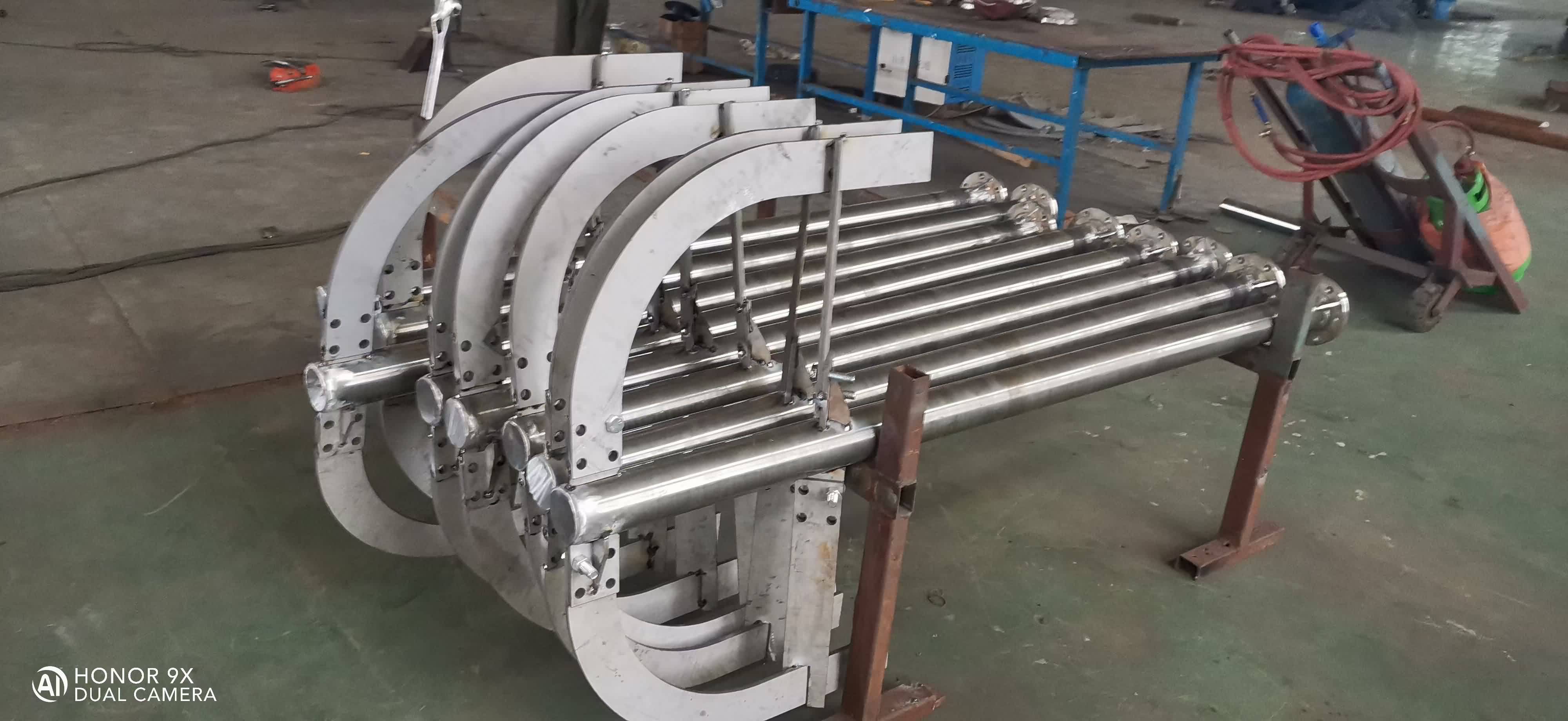

同时,粘度还会影响搅拌器的设计和选型。对于粘度较高的石灰浆液,需要选择具有更大搅拌能力的搅拌器,如桨式、锚式或涡轮式搅拌器,以确保浆液能够充分流动和混合。此外,搅拌器的转速也需要根据浆液的粘度进行调整,以达到最佳的搅拌效果。

为了优化搅拌效果,可以通过以下方式调整石灰浆液的粘度:

调整石灰粉的粒度,通过筛分或研磨等方法控制粒度分布,以降低粘度。

调整石灰浆液的浓度,通过稀释或浓缩来改变浆液中的固体颗粒数量,从而调整粘度。

控制搅拌过程中的温度,通过加热或冷却来调节石灰浆液的粘度。

石灰浆液的粘度是影响搅拌效果的重要因素。在脱硫工艺中,需要综合考虑石灰浆液的性质、搅拌器的设计以及搅拌过程中的条件,通过合理的调整和优化,确保石灰浆液与烟气充分混合,提高脱硫效率。